[email protected]

[email protected] С понедельника по пятницу с 8:00 до 17:00.

С понедельника по пятницу с 8:00 до 17:00.

Позвоните нам +86-13968655659

2025.08.29

2025.08.29

Новости отрасли

Новости отрасли

По мере роста производства потребности в допуске становятся все более жесткими, выбор правой стали плесени и использование эффективных усилий поверхности имеет решающее значение для обеспечения постоянной качества и эксплуатационной эффективности. Понимание того, как эти факторы влияют на долговечность и устойчивость к износу высокоскоростной прогрессивной штамповки, может обеспечить производителям конкурентное преимущество, необходимое для устойчивого успеха.

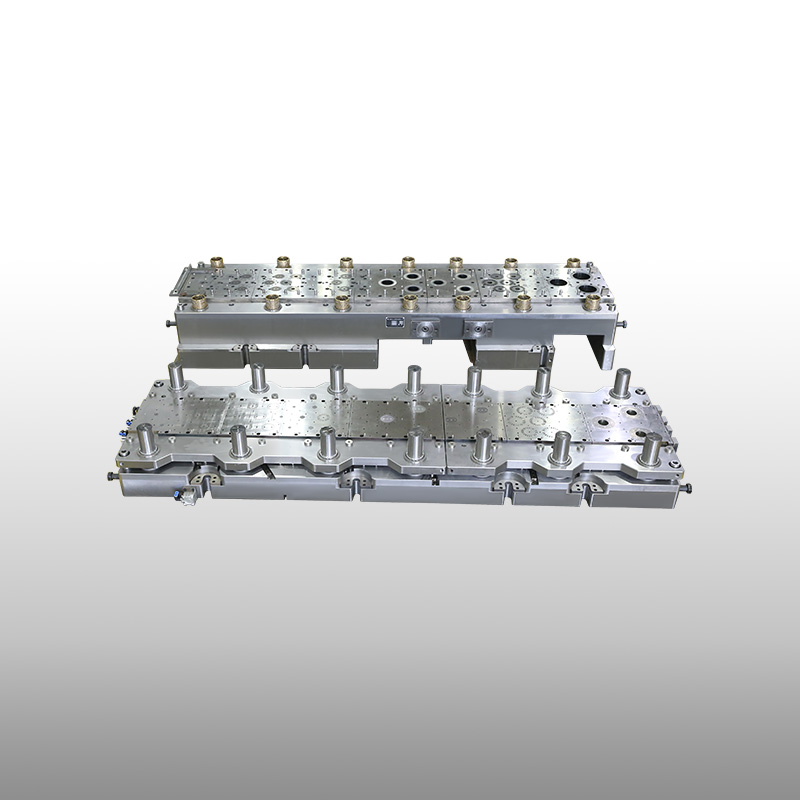

Выбор стали плесени для Высокоскоростная прогрессивная штамповка умирает

Ядро любой надежной высокоскоростной прогрессивной штамповки лежит в стали, используемой для ее конструкции. Стали для плесени должны сочетать твердость, вязкость и устойчивость к усталости, чтобы противостоять интенсивным и быстрым механическим напряжениям, характерным для высокоскоростных операций штамповки. Обычно используемые материалы включают в себя D2, A2 и S7 Tool Steels, каждый из которых предлагает баланс износостойкость и прочность на удар.

D2 Steel, известная своим высоким содержанием углерода и хрома, обеспечивает твердость и устойчивость к истиранию, что делает его популярным выбором для резки и выпадения компонентов скорости прогрессивной штамповки. Тем не менее, это несколько менее жестко по сравнению с другими сталями, поэтому он часто сочетается со стратегическим дизайном, чтобы минимизировать ударный удар.

A2 Tool Steel представляет собой хороший компромисс между твердостью и прочности, что делает его подходящим для частей высокоскоростной прогрессивной штамповки, подверженной различным напряжениям. Его свойство воздуха обеспечивает более легкую термообработку, оптимизируя производительность без ущерба для структурной целостности.

S7 Сталь предпочитается там, где сопротивление воздействия имеет первостепенное значение. Для компонентов в высокоскоростной прогрессивной штампе -матрице, которые терпят внезапные нагрузки или удары, S7 снижает риск растрескивания или преждевременного отказа, хотя и с немного меньшей сопротивлением износа, чем D2.

Роль обработки поверхности в продлении жизни.

Помимо выбора основного материала, поверхностная обработка значительно повышает устойчивость к износу и продолжительность жизни высокоскоростной прогрессивной штамповки. Такие методы, как нитрирование, PVD (физическое осаждение паров) покрытия и лазерное отверждение, изменяют поверхность матрица, чтобы противостоять истиранию, коррозии и усталости.

Nitriding вводит азот в стальную поверхность, создавая жесткий, устойчивый к износу слоя, не влияя на дерзость сердечника. Эта лечение особенно полезно для высокоскоростных компонентов прогрессивной штамповки, которые сталкиваются с постоянным трением, таким как направляющие булавки и перфорические лица.

PVD -покрытия, в том числе нитрид титана (олово) и нитрид хрома (CRN), осаждают тонкий, прочный слой на поверхности матрицы. Эти покрытия уменьшают трение и предотвращают раздражение, что важно для поддержания точной и плавной работы высокоскоростной прогрессивной штамповки в течение длительных производственных прогонов.

Лазерное отверждение, которое использует концентрированные лазерные лучи для избирательного укрепления определенных областей, позволяет создавать адаптированные свойства поверхности на высокоскоростной прогрессивной штампе. Этот процесс сохраняет общую выносливость матрица, обеспечивая исключительную устойчивость к износу, где это необходимо больше всего.

Улучшение устойчивости к износу и усталости

Комбинация надлежащего выбора материала и передовой поверхностной обработки закладывает основу для улучшения износостойкости и усталостной силы в высокоскоростной прогрессивной штампе. Тем не менее, дополнительные стратегии могут дополнительно продлить жизнь.

Процессы изготовления точных производства, включая плотные допуски обработки и тепловые обработки стресса, снижают внутренние напряжения, которые способствуют усталости. Конструктивные соображения, такие как равномерное распределение нагрузки и минимизация концентраций напряжений, также играют решающую роль.

Регулярное обслуживание и своевременное ремонт гарантируют, что высокоскоростная прогрессивная штамповка работает в рамках параметров. Повторно полишивая зоны износа, замена вставки и повторное применение поверхностных покрытий по мере необходимости предотвращает преждевременное ухудшение и простоя.

В заключение, долговечность и производительность высокоскоростной прогрессивной штамповки умирают в значительной степени зависят от тщательного выбора стали плесени и применения инновационных поверхностных обработок. Выбор правильной стали, чтобы сбалансировать твердость и жесткость в сочетании с целевыми улучшениями поверхности, значительно улучшает устойчивость к износу и усталостную жизнь. Приняв эти материалы и стратегии обработки, производители могут обеспечить их высокоскоростную прогрессирующую штампочку, обеспечивая надежные, высококачественные результаты штамповки по сравнению с расширенными циклами производства, в конечном итоге повышая производительность и экономическую эффективность.