[email protected]

[email protected] С понедельника по пятницу с 8:00 до 17:00.

С понедельника по пятницу с 8:00 до 17:00.

Позвоните нам +86-13968655659

2025.03.07

2025.03.07

Новости отрасли

Новости отрасли

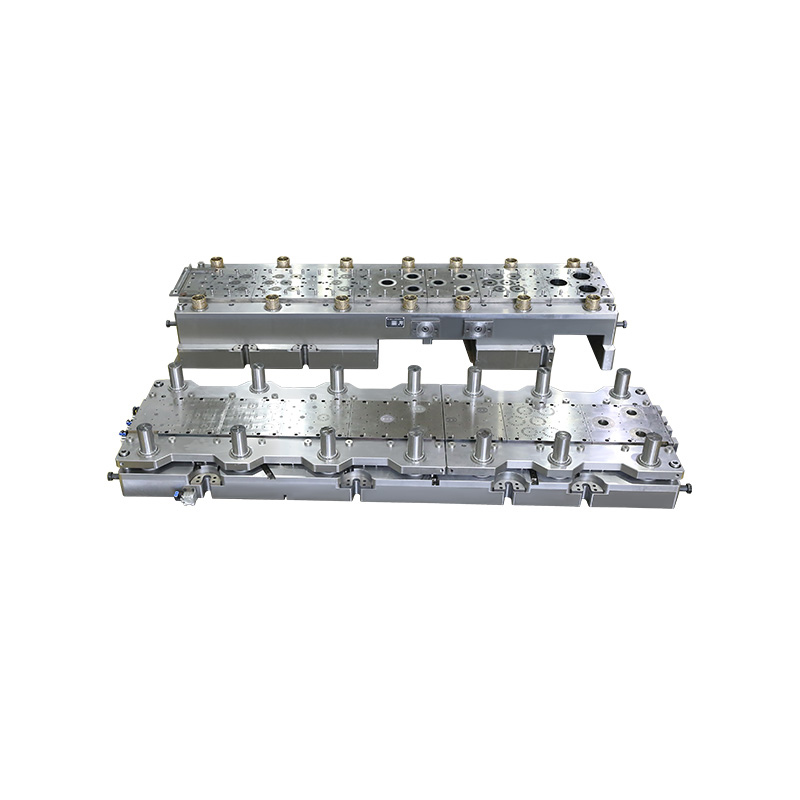

Глобальный производственный ландшафт свидетельствует о сдвиге парадигмы, вызванной неумолимым спросом на точность, эффективность и настройку. В основе этой трансформации лежит индивидуальная индустрия металлической плесени, сектор, где многолетние методы пересекаются с передовыми технологиями для переопределения производственных возможностей. От автомобильных гигантов до производителей электроники, способность создавать адаптированные Пользовательские металлические формы стал краеугольным камнем конкурентного преимущества.

В течение десятилетий настраиваемое производство металлических плесени основывалось на проверенных методах, таких как обработка компьютерного численного управления) и обработка EDM (электрическая разгрузка). Обработка ЧПУ, известная своей повторяемостью и точностью, остается незаменимой для производства форм с высокой толеранностью. Резюме металлические блоки с помощью компьютерных инструментов, он дает постоянные результаты для отраслей, требующих массового производства, таких как штамповка автомобильной маркировки.

EDM, с другой стороны, превосходит в создании сложных геометрий. Используя контролируемые электрические искры, он разрушает металл для формирования сложных полостей, которые для форм, используемых в потребительской электронике или медицинских устройствах. Эти традиционные методы закрепили их место из-за их надежности, особенно для пользовательских металлических форм, требующих точности микронного уровня.

Однако ограничения сохраняются. Обработка ЧПУ борется с ультра-комплексными внутренними структурами, в то время как медленная скорость обработки EDM может задержать чувствительные к во времени проекты. Введите новые технологии, готовые к решению этих пробелов.

Аддитивное производство: переопределение возможностей для индивидуальных металлических форм

Рост 3D -печати и аддитивного производства (AM) ввел разрушительный край для индивидуального производства металлической формы. В отличие от вычищенных методов, AM строит плесень слоя за слоем, что позволяет конструкциям, которые ранее считались невозможными. Например, конформные каналы охлаждения - сеть изогнутых отрывков в формах, которые оптимизируют рассеивание тепла - теперь могут быть интегрированы плавно. Это инновация сокращает время цикла до 30%, изменяющуюся игру для применения в литье инъекционного литья.

Такие компании, как Siemens и General Electric, использовали AM для производства индивидуальных металлических форм для аэрокосмических компонентов, где имеют решающее значение легкие, но долговечные конструкции. Между тем, производители малых партий пользуются быстрыми возможностями прототипирования, сокращая время от недель до дней.

Тем не менее, проблемы остаются. Материальные ограничения и более высокие расходы на единицу в настоящее время ограничивают принятие AM для крупномасштабного производства. Гибридные подходы, комбинирующие 3D-печать ядра с поверхностями с ЧПУ, становятся прагматичным раствором.

Точная инженерия: качественный отличие

Используя традиционные или аддитивные методы, конечная цель Пользовательская металлическая форма Производство остается неизменным: достижение безупречных поверхностных отделений и жестких допусков. Шероховатость поверхности, измеренная в RA (средняя шероховатость), напрямую влияет на эстетику продукта и функциональность. Например, форма для смартфона с RA с RA-0,1 мкм обеспечивает гладкую, устойчивую к царапинам отделка.

Расширенные методы полировки, такие как обработка абразивного потока, имеют повышенные стандарты для нестандартных металлических форм в предметах роскоши и оптики. Аналогичным образом, контроль толерантности-часто в пределах ± 5 микрон-жизненно важен для форм, используемых в литье из микроэлемента, где даже незначительные отклонения могут сделать компоненты непригодными для использования.

Современные метрологические инструменты, в том числе 3D-сканирование и системы проверки на основе AI, теперь обеспечивают обеспечение качества в реальном времени. Например, немецкий производитель плесени Хайно использует алгоритмы ИИ для прогнозирования износа инструментов во время операций с ЧПУ, минимизируя дефекты в пользовательских металлических формах для автомобильных клиентов.

Дорога впереди: умные и устойчивые металлические формы на заказ

Будущее производства индивидуального производства металлов формируется двумя мегатрасами: цифровизация и устойчивость. IoT-поддержка пресс-формы, встроенные с датчиками, могут контролировать температуру, давление и износ в режиме реального времени, передавая данные на платформы предсказательного обслуживания. Этот сдвиг в сторону «умных форм» не только уменьшает время простоя, но и продлевает срок службы инструмента.

Экологические проблемы также способствуют инновациям. Стали для переработки инструментов и энергоэффективные процессы, такие как криогенная обработка, набирают обороты. Исследование 2023 года, проведенное Frost & Sullivan, подчеркнуло, что 40% индивидуальных поставщиков металла в Европе в настоящее время определяют приоритеты методов производства с низким содержанием углерода, что соответствует более строгим правилам ЕС.

Поскольку отрасли все больше требуют гибкости и настройки, настраиваемое сектор металлических плесени стоит на перекрестке. Традиционные методы сохраняют свою актуальность, но интеграция аддитивного производства и интеллектуальных технологий разблокирует возможности. Для предприятий выбор больше не между старым и новым - это стратегически смешивание как для создания форм, которые быстрее, умнее и устойчивы.

В этом динамическом ландшафте одна истина остается постоянной: Пользовательская металлическая форма Будет непрерывным героем современного производства, тихо формируя продукты, которые определяют наш мир.